The almond shelling production line could shell and peel almonds, and it includes two parts: the almond shelling and separating plant, and the almond peeling plant. The main machines used in this production line are the almond shelling machine, the almond shell separator, and the soaked almond peeling machine.

The almonds produced by this line are clean and full-grained, and can be packaged into bags for sale or made into snacks. The capacity of this plant can be tailor-made. Production capacity ranges from 50 to 2000 kg/h, with customizable output.

Watch the Video of the almond shelling processing machines

机器应用

杏仁去壳和分离设备

杏仁去壳生产线包括:进料斗、跳升机、杏仁分类机、杏脯去壳机、输送带、电梯、杏仁壳和仁分离器。

杏仁跳升机

- 尺寸:3.5米*0.6米*0.6米

- 功率:0.75千瓦

- 碳钢,PVC桶带

工人将原材料倒入喂料斗,这个电梯将把材料提升到分级机中,继续下一步加工。这可以节省劳动力,提高工作效率。

滚筒分级机

- 尺寸:2.4米*0.8米*1.4米

- 功率:1.1千瓦

- 电压:380伏

- 频率:50赫兹

- 输出:600-800千克/小时

- 功率:1.1千瓦

- 电压:380伏,50赫兹

该分级机主要用于对不同大小的杏仁、榛子、杏仁、不同水果豆等进行分级。它将材料分为大、中、小三个等级,便于存储。滚筒分级机具有不同大小的孔,通过持续滚动,不同等级的杏仁将排放到分料斗中。它改善了去壳效果。

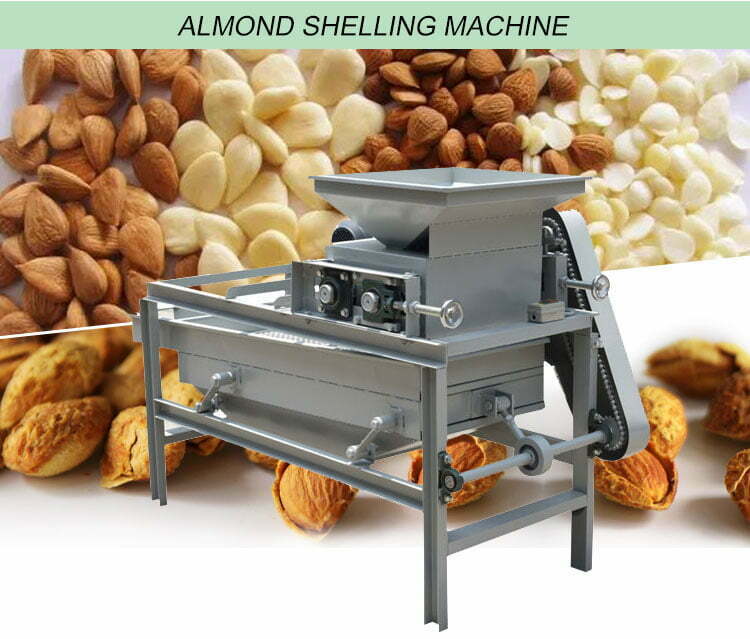

杏仁脱壳机

- 输出:300-400公斤/小时

- 功率:2.2kw

- 电压:380伏

- 频率:50赫兹

- 尺寸:1.8米 x 0.8米 x 1.5米

- 重量:240公斤

这款杏仁去壳机主要用于在杏仁去壳生产线上破碎各种规格杏仁的坚硬外壳。它由去壳滚筒和振动筛组成。该去壳机能够一次性破碎杏核、榛子和枣等坚硬外壳。加工滚筒之间的间隙可以调节。设计合理,破碎率低,是目前最理想的核处理设备。

- 该机器采用双层设计。第一层将分离出全粒的大杏仁。第二层则是相对较小的杏仁。残留物在设备底部被分离,不同大小的杏仁可以从每一层中分离出来。

- 机器两侧有调节手柄,可以剥去不同规格和直径的干果。

输送带

杏仁的壳和仁将被排放到这条输送带上,并被输送到提升机。

电梯

这个电梯将杏核和壳提升到杏仁重力分离机上。

杏仁壳仁分离机

- 尺寸:2.4米 x 0.8米 x 1.6米

- 重量:220公斤

- 功率:2.2千克

- 电压:380伏

- 频率:50千赫

- 输出:300千克

该分离器主要用于在杏仁去壳生产线上分离杏核、榛子壳、核桃壳及其内核。利用壳和内核的比重和悬浮速度,借助气流通过颗粒间隙向上流动来分离壳和内核。通过杏仁壳和杏核的不同比例,该机器可以达到最佳的分离效果。一般品种的分离率为90-95%。

该机器由进料斗、筛体、风扇和框架、偏心传动机构及其他部件组成。该机器的往复运动连接采用橡胶轴承,耐用且具有减震功能。该机器用于控制进入的风的大小和摇动机的角度,以便良好地分离壳体和种子。

杏仁剥皮生产线

工作流程:进料斗、电梯、浸泡机、输送带、剥皮机、挑选线。

电梯

这个电梯可以将去壳的杏仁提升到浸泡机中。在这个电梯之前,有一个进料斗。

杏仁浸泡机

这是一个湿式杏仁剥皮设备,在杏仁剥皮机之前,设计了一个浸泡机来浸湿杏仁。

一般浸泡5-10分钟,水温约为100℃。

输送带(杏仁分配)

湿杏仁被排放到这个输送带上,并将材料分配到杏仁剥皮机中。

浸泡杏仁剥皮机

- 尺寸:1.15米*0.85米*1.1米

- 功率:0.75千瓦

A wet almond peeling machine is professional equipment for peeling peanuts, almonds, soybeans, and other beans. It is widely used in the production of fried peanuts, broad beans, almond milk, flavored peanuts, peanut cakes, peanut candy, peanut milk, peanut eggs, eight-treasure porridge, peanut butter, canned food, and other products. The unique feature of this machine is its high peeling rate. The peeled peanuts, almonds, soybeans, and broad beans are not broken. The color is white, and the protein does not change. While peeling, the skin and rice are automatically separated. In addition, the machine has the characteristics of small size, low energy consumption, high efficiency, and easy operation.

- 将浸泡过的花生加入机器的料斗中。

- 杏仁通过进料筛进入剥皮橡胶轮。

- 它在旋转的同时去除皮肤,并同时分离皮和仁。

挑选带

剥皮后的杏仁将输出到这条带子上,工人可以挑选出那些未剥皮的杏仁。

Highlights of the almond shelling production line

- 多种产能

我们提供400kg/h、500kg/h和1000kg/h的杏仁去壳生产线。客户也可以根据自己的需求进行特定产量的定制。

- 高剥壳效果

设备运行平稳,噪音低,产量大,工厂直销,质量有保障。

- 健康工作

杏仁去壳机采用纯物理去壳方法,节能环保,保证食品安全,提高生产效率。

杏核剥皮机的维护

- 去皮的果皮中有更多的仁。

排放轮过高,皮带轴之间的距离过大。

降低排放轮,使其与挤压轴相接触。

- 去皮的杏仁中有更多的果皮。

排放轮过低,导致挤压轴离开橡胶轮的内环。

抬高排料轮,以便挤出轴与橡胶和排料轮保持良好接触。

吊轮不转或损坏。

调整并更换吊轮。

链条安装后,吊轮的旋转方向错误。

重新安装链条。

- Many unpeeled kernels are flowing out of the hopper.

感应条断裂或感应条的曲率与橡胶轮不匹配。

更换或调整。

原材料尺寸不均匀。

对原材料进行分类。

与橡胶轮接触的进料筛两侧的挡板太短。

更换挡板。

- 去皮后,两个花瓣的破损率或果仁的破损率较高。

橡胶轮的间隙太小。

增加橡胶轮间隙。

原材料的浸泡时间超过了工艺要求。也就是说,时间太长。

严格工艺,浸泡在规定时间内。